PCB களில் சரிசெய்தல் மற்றும் பழுதுபார்ப்புகளைச் செய்வது சுற்றுகளின் ஆயுட்காலத்தை நீட்டிக்க முடியும்.பிசிபி அசெம்பிளி செயல்பாட்டின் போது தவறான பிசிபி ஏற்பட்டால், செயலிழப்பின் தன்மையின் அடிப்படையில் பிசிபி போர்டை சரிசெய்ய முடியும்.பிசிபிகளை சரிசெய்தல் மற்றும் சரிசெய்வதற்கான சில முறைகள் கீழே உள்ளன.

1. உற்பத்தி செயல்முறையின் போது PCB இல் தரக் கட்டுப்பாட்டை எவ்வாறு செய்வது?

பொதுவாக, PCB தொழிற்சாலைகளில் சிறப்பு உபகரணங்கள் மற்றும் அத்தியாவசிய செயல்முறைகள் உள்ளன, அவை உற்பத்தி செயல்முறை முழுவதும் PCB களின் தரக் கட்டுப்பாட்டை செயல்படுத்துகின்றன.

1.1AOI ஆய்வு

AOI ஆய்வு தானாகவே PCB இல் காணாமல் போன கூறுகள், கூறு தவறான இடங்கள் மற்றும் பிற குறைபாடுகளை ஸ்கேன் செய்கிறது.AOI உபகரணங்கள் பிசிபியின் பல படங்களைப் பிடிக்க கேமராக்களைப் பயன்படுத்துகின்றன மற்றும் அவற்றை குறிப்பு பலகைகளுடன் ஒப்பிடுகின்றன.பொருந்தாதது கண்டறியப்பட்டால், அது சாத்தியமான பிழைகளைக் குறிக்கலாம்.

1.2பறக்கும் ஆய்வு சோதனை

குறுகிய மற்றும் திறந்த சுற்றுகள், தவறான கூறுகள் (டையோடுகள் மற்றும் டிரான்சிஸ்டர்கள்) மற்றும் டையோடு பாதுகாப்பில் உள்ள குறைபாடுகளை அடையாளம் காண பறக்கும் ஆய்வு சோதனை பயன்படுத்தப்படுகிறது.குறும்படங்கள் மற்றும் கூறுகளின் தவறுகளை சரிசெய்ய பல்வேறு PCB பழுதுபார்க்கும் முறைகள் பயன்படுத்தப்படலாம்.

1.3FCT சோதனை

FCT (செயல்பாட்டு சோதனை) முதன்மையாக PCBகளின் செயல்பாட்டு சோதனையில் கவனம் செலுத்துகிறது.சோதனை அளவுருக்கள் பொதுவாக பொறியாளர்களால் வழங்கப்படுகின்றன மற்றும் எளிய சுவிட்ச் சோதனைகள் இருக்கலாம்.சில சந்தர்ப்பங்களில், சிறப்பு மென்பொருள் மற்றும் துல்லியமான நெறிமுறைகள் தேவைப்படலாம்.செயல்பாட்டு சோதனையானது நிஜ உலக சுற்றுச்சூழல் நிலைமைகளின் கீழ் PCB இன் செயல்பாட்டை நேரடியாக ஆராய்கிறது.

2. PCB சேதத்திற்கான பொதுவான காரணங்கள்

PCB தோல்விகளுக்கான காரணங்களைப் புரிந்துகொள்வது PCB தவறுகளை விரைவாகக் கண்டறிய உதவும்.சில பொதுவான பிழைகள் இங்கே:

கூறு தோல்விகள்: குறைபாடுள்ள கூறுகளை மாற்றுவது சுற்று சரியாக செயல்பட அனுமதிக்கும்.

அதிக வெப்பம்: சரியான வெப்ப மேலாண்மை இல்லாமல், சில கூறுகள் எரிக்கப்படலாம்.

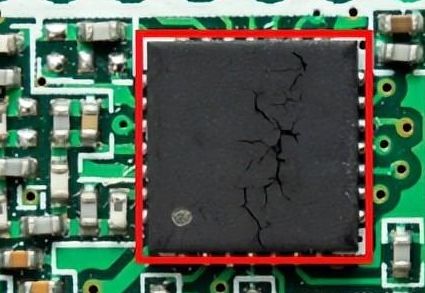

உடல் காயங்கள்: இது முக்கியமாக கடினமான கையாளுதலால் ஏற்படுகிறது,

கூறுகள், சாலிடர் மூட்டுகள், சாலிடர் மாஸ்க் அடுக்குகள், தடயங்கள் மற்றும் பட்டைகள் ஆகியவற்றில் விரிசல் ஏற்படுகிறது.

மாசுபடுதல்: PCB கடுமையான நிலைமைகளுக்கு வெளிப்பட்டால், தடயங்கள் மற்றும் பிற செப்பு கூறுகள் அரிக்கப்பட்டிருக்கலாம்.

3. PCB தவறுகளை எவ்வாறு சரிசெய்வது?

பின்வரும் பட்டியல்கள் 8 முறைகள்:

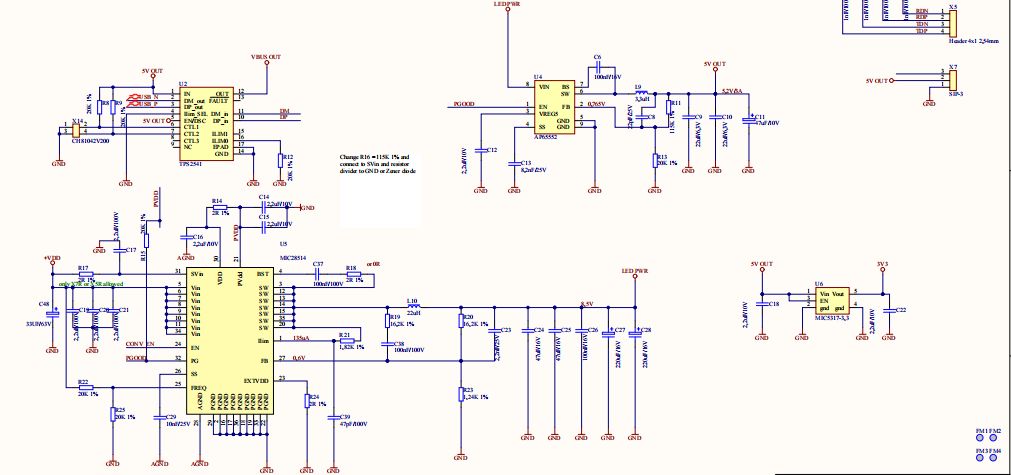

3-1.சுற்றுத் திட்டத்தைப் புரிந்து கொள்ளுங்கள்

PCB இல் பல கூறுகள் உள்ளன, அவை செப்பு தடயங்கள் மூலம் ஒன்றோடொன்று இணைக்கப்பட்டுள்ளன.இது மின்சாரம், தரை மற்றும் பல்வேறு சமிக்ஞைகளை உள்ளடக்கியது.கூடுதலாக, வடிகட்டிகள், துண்டிக்கும் மின்தேக்கிகள் மற்றும் தூண்டிகள் போன்ற பல சுற்றுகள் உள்ளன.பிசிபி பழுதுபார்ப்பதற்கு இவற்றைப் புரிந்துகொள்வது முக்கியம்.

தற்போதைய பாதையை எவ்வாறு கண்டுபிடிப்பது மற்றும் தவறான பிரிவுகளை எவ்வாறு தனிமைப்படுத்துவது என்பதை அறிவது சுற்று திட்டத்தைப் புரிந்துகொள்வதில் தங்கியுள்ளது.திட்டம் கிடைக்கவில்லை என்றால், PCB தளவமைப்பின் அடிப்படையில் திட்டத்தை மாற்றியமைக்க வேண்டியிருக்கும்.

3-2.காட்சி ஆய்வு

ஏற்கனவே குறிப்பிட்டுள்ளபடி, பிசிபி குறைபாடுகளுக்கு அதிக வெப்பம் முக்கிய காரணங்களில் ஒன்றாகும்.எரிந்த கூறுகள், தடயங்கள் அல்லது சாலிடர் மூட்டுகள் சக்தி உள்ளீடு இல்லாதபோது பார்வைக்கு எளிதில் அடையாளம் காண முடியும்.குறைபாடுகளின் சில எடுத்துக்காட்டுகள் பின்வருமாறு:

- உமிழும்/ஒன்றிணைதல்/காணாமல் போன கூறுகள்

- நிறமாற்றம் செய்யப்பட்ட தடயங்கள்

- குளிர் சாலிடர் மூட்டுகள்

- அதிகப்படியான சாலிடர்

- கல்லறைக் கூறுகள்

- தூக்கப்பட்ட/காணாமல் போன பட்டைகள்

- PCB இல் விரிசல்

இவை அனைத்தையும் காட்சி ஆய்வு மூலம் கவனிக்க முடியும்.

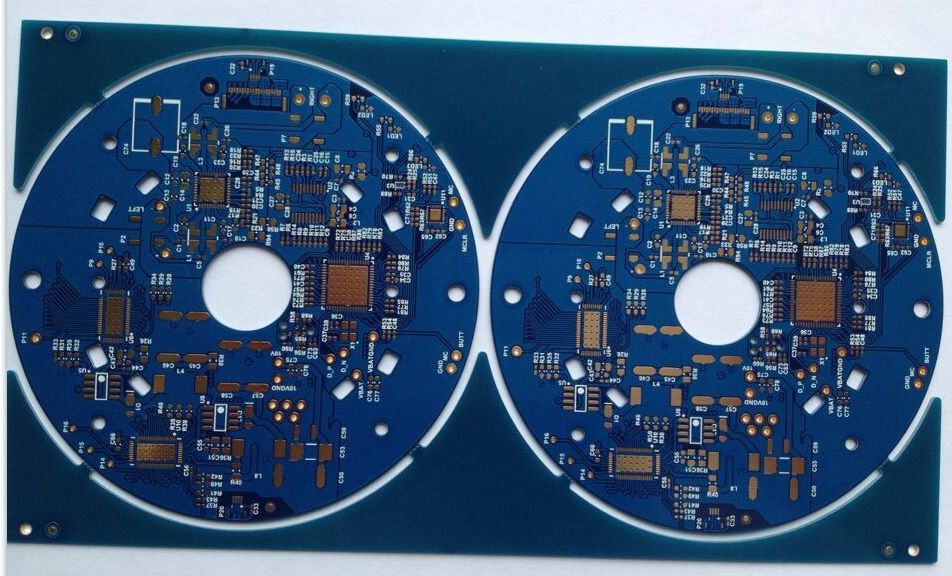

3-3.ஒரே மாதிரியான PCB உடன் ஒப்பிடுக

உங்களிடம் ஒரே மாதிரியான பிசிபி ஒன்று சரியாகவும் மற்றொன்று பழுதடைந்ததாகவும் இருந்தால், அது மிகவும் எளிதாகிவிடும்.நீங்கள் கூறுகள், தவறான சீரமைப்புகள் மற்றும் தடயங்கள் அல்லது வழியாக உள்ள குறைபாடுகளை பார்வைக்கு ஒப்பிடலாம்.கூடுதலாக, இரண்டு பலகைகளின் உள்ளீடு மற்றும் வெளியீட்டு அளவீடுகளைச் சரிபார்க்க நீங்கள் மல்டிமீட்டரைப் பயன்படுத்தலாம்.இரண்டு பிசிபிகளும் ஒரே மாதிரியாக இருப்பதால் ஒரே மாதிரியான மதிப்புகள் பெறப்பட வேண்டும்.

3-4.தவறான கூறுகளை தனிமைப்படுத்தவும்

காட்சி ஆய்வு போதுமானதாக இல்லாதபோது, மல்டிமீட்டர் அல்லது எல்சிஆர் மீட்டர் போன்ற கருவிகளை நீங்கள் நம்பலாம்.தரவுத்தாள்கள் மற்றும் வடிவமைப்பு தேவைகளின் அடிப்படையில் ஒவ்வொரு கூறுகளையும் தனித்தனியாக சோதிக்கவும்.எடுத்துக்காட்டுகளில் மின்தடையங்கள், மின்தேக்கிகள், தூண்டிகள், டையோட்கள், டிரான்சிஸ்டர்கள் மற்றும் எல்.ஈ.

உதாரணமாக, டையோட்கள் மற்றும் டிரான்சிஸ்டர்களை சரிபார்க்க மல்டிமீட்டரில் டையோடு அமைப்பைப் பயன்படுத்தலாம்.அடிப்படை-சேகரிப்பான் மற்றும் அடிப்படை-உமிழ்ப்பான் சந்திப்புகள் டையோட்களாக செயல்படுகின்றன.எளிமையான சர்க்யூட் போர்டு வடிவமைப்புகளுக்கு, நீங்கள் அனைத்து இணைப்புகளிலும் திறந்த மற்றும் குறுகிய சுற்றுகளை சரிபார்க்கலாம்.மீட்டரை ரெசிஸ்டன்ஸ் அல்லது கன்டினியூட்டி மோடுக்கு அமைத்து, ஒவ்வொரு இணைப்பையும் சோதிக்க தொடரவும்.

காசோலைகளை நடத்தும் போது, அளவீடுகள் விவரக்குறிப்புகளுக்குள் இருந்தால், கூறு சரியாகச் செயல்படுவதாகக் கருதப்படுகிறது.அளவீடுகள் அசாதாரணமாகவோ அல்லது எதிர்பார்த்ததை விட அதிகமாகவோ இருந்தால், கூறு அல்லது சாலிடர் மூட்டுகளில் சிக்கல்கள் இருக்கலாம்.சோதனை புள்ளிகளில் எதிர்பார்க்கப்படும் மின்னழுத்தத்தைப் புரிந்துகொள்வது சுற்று பகுப்பாய்விற்கு உதவும்.

கூறுகளை மதிப்பிடுவதற்கான மற்றொரு முறை நோடல் பகுப்பாய்வு ஆகும்.இந்த முறை தேர்ந்தெடுக்கப்பட்ட கூறுகளுக்கு மின்னழுத்தத்தைப் பயன்படுத்துவதை உள்ளடக்குகிறது, அதே நேரத்தில் முழு சுற்றுக்கு சக்தி அளிக்காது மற்றும் மின்னழுத்த பதில்களை (வி-பதில்) அளவிடுகிறது.அனைத்து முனைகளையும் கண்டறிந்து, முக்கியமான கூறுகள் அல்லது சக்தி மூலங்களுடன் இணைக்கப்பட்ட குறிப்பைத் தேர்ந்தெடுக்கவும்.அறியப்படாத முனை மின்னழுத்தங்களைக் (மாறிகள்) கணக்கிடுவதற்கு Kirchhoff இன் தற்போதைய விதியைப் (KCL) பயன்படுத்தவும் மற்றும் இந்த மதிப்புகள் எதிர்பார்த்த மதிப்புகளுடன் பொருந்துகிறதா என்பதைச் சரிபார்க்கவும்.ஒரு குறிப்பிட்ட முனையில் சிக்கல்கள் இருந்தால், அது அந்த முனையில் ஒரு பிழையைக் குறிக்கிறது.

3-5.ஒருங்கிணைந்த சுற்றுகளை சோதனை செய்தல்

ஒருங்கிணைந்த சுற்றுகளை சோதிப்பது அவற்றின் சிக்கலான தன்மை காரணமாக கணிசமான பணியாக இருக்கலாம்.செய்யக்கூடிய சில சோதனைகள் இங்கே:

- அனைத்து அடையாளங்களையும் கண்டறிந்து, லாஜிக் அனலைசர் அல்லது அலைக்காட்டியைப் பயன்படுத்தி IC ஐச் சோதிக்கவும்.

- ஐசி சரியாக உள்ளதா என சரிபார்க்கவும்.

- IC உடன் இணைக்கப்பட்ட அனைத்து சாலிடர் மூட்டுகளும் நல்ல வேலை நிலையில் இருப்பதை உறுதி செய்யவும்.

- முறையான வெப்பச் சிதறலை உறுதி செய்வதற்காக IC உடன் இணைக்கப்பட்டுள்ள எந்த வெப்ப மூழ்கிகள் அல்லது வெப்பப் பட்டைகளின் நிலையை மதிப்பீடு செய்யவும்.

3-6.பவர் சப்ளை சோதனை

மின்சாரம் வழங்குவதில் சிக்கல்களைச் சரிசெய்ய, ரயில் மின்னழுத்தத்தை அளவிடுவது அவசியம்.வோல்ட்மீட்டரில் உள்ள அளவீடுகள் கூறுகளின் உள்ளீடு மற்றும் வெளியீட்டு மதிப்புகளை பிரதிபலிக்கும்.மின்னழுத்தத்தில் ஏற்படும் மாற்றங்கள் சாத்தியமான சுற்று சிக்கல்களைக் குறிக்கலாம்.எடுத்துக்காட்டாக, ஒரு ரயிலில் 0V இன் வாசிப்பு மின்சார விநியோகத்தில் ஒரு குறுகிய சுற்று இருப்பதைக் குறிக்கலாம், இது பாகங்கள் அதிக வெப்பமடைவதற்கு வழிவகுக்கும்.சக்தி ஒருமைப்பாடு சோதனைகளை நடத்துவதன் மூலமும், எதிர்பார்க்கப்படும் மதிப்புகளை உண்மையான அளவீடுகளுடன் ஒப்பிடுவதன் மூலமும், பிரச்சனைக்குரிய மின்சார விநியோகங்களை தனிமைப்படுத்தலாம்.

3-7.சர்க்யூட் ஹாட்ஸ்பாட்களைக் கண்டறிதல்

பார்வைக் குறைபாடுகளைக் கண்டறிய முடியாதபோது, மின் ஊசி மூலம் உடல் பரிசோதனை மூலம் சுற்று மதிப்பீடு செய்ய முடியும்.தவறான இணைப்புகள் வெப்பத்தை உருவாக்கலாம், இது சர்க்யூட் போர்டில் ஒரு கையை வைப்பதன் மூலம் உணர முடியும்.வெப்ப இமேஜிங் கேமராவைப் பயன்படுத்துவது மற்றொரு விருப்பமாகும், இது பெரும்பாலும் குறைந்த மின்னழுத்த சுற்றுகளுக்கு விரும்பப்படுகிறது.மின் விபத்துக்களை தவிர்க்க தேவையான பாதுகாப்பு முன்னெச்சரிக்கை நடவடிக்கைகளை மேற்கொள்ள வேண்டும்.

சோதனைக்கு ஒரு கையை மட்டுமே பயன்படுத்துவதை உறுதிப்படுத்துவது ஒரு முறை.ஹாட் ஸ்பாட் கண்டறியப்பட்டால், அது குளிர்ச்சியடைய வேண்டும், பின்னர் சிக்கல் எங்கு உள்ளது என்பதைத் தீர்மானிக்க அனைத்து இணைப்புப் புள்ளிகளையும் சரிபார்க்க வேண்டும்.

3-8.சிக்னல் ஆய்வு நுட்பங்கள் மூலம் சரிசெய்தல்

இந்த நுட்பத்தைப் பயன்படுத்த, சோதனை புள்ளிகளில் எதிர்பார்க்கப்படும் மதிப்புகள் மற்றும் அலைவடிவங்களைப் புரிந்துகொள்வது முக்கியம்.மல்டிமீட்டர், அலைக்காட்டி அல்லது அலைவடிவப் பிடிப்பு சாதனத்தைப் பயன்படுத்தி பல்வேறு புள்ளிகளில் மின்னழுத்தச் சோதனையைச் செய்யலாம்.முடிவுகளை பகுப்பாய்வு செய்வது பிழைகளைத் தனிமைப்படுத்த உதவும்.

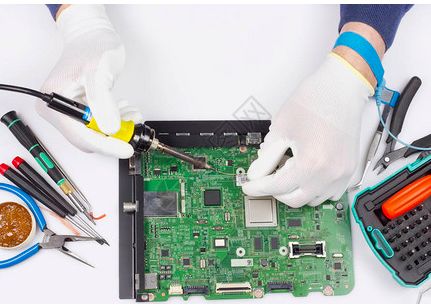

4. PCB பழுதுபார்க்க தேவையான கருவிகள்

மழுங்கிய கத்தி மரத்தை அறுக்காது’ என்ற பழமொழியைப் போல, பழுதுபார்க்கும் பணியை மேற்கொள்ளும் முன், வேலைக்குத் தேவையான கருவிகளைச் சேகரிப்பது அவசியம்.

● ESD கிரவுண்டிங், பவர் சாக்கெட்டுகள் மற்றும் லைட்டிங் பொருத்தப்பட்ட ஒரு வேலை அட்டவணை அவசியம்.

● வெப்ப அதிர்ச்சிகளைக் கட்டுப்படுத்த, சர்க்யூட் போர்டை முன்கூட்டியே சூடாக்க அகச்சிவப்பு ஹீட்டர்கள் அல்லது ப்ரீஹீட்டர்கள் தேவைப்படலாம்.

● பழுதுபார்க்கும் செயல்பாட்டின் போது துளையிடுவதற்கும் துளை திறப்பதற்கும் துல்லியமான துளையிடல் அமைப்பு தேவை.இந்த அமைப்பு ஸ்லாட்டுகளின் விட்டம் மற்றும் ஆழத்தை கட்டுப்படுத்த அனுமதிக்கிறது.

● சரியான சாலிடர் மூட்டுகளை உறுதி செய்ய சாலிடரிங் செய்வதற்கு ஒரு நல்ல சாலிடரிங் இரும்பு அவசியம்.

● கூடுதலாக, எலக்ட்ரோபிளேட்டிங் தேவைப்படலாம்.

● சாலிடர் மாஸ்க் லேயர் சேதமடைந்தால், அதை சரிசெய்ய வேண்டும்.இதுபோன்ற சந்தர்ப்பங்களில், எபோக்சி பிசின் அடுக்கு விரும்பத்தக்கது.

5. PCB பழுதுபார்க்கும் போது பாதுகாப்பு முன்னெச்சரிக்கைகள்

பழுதுபார்க்கும் செயல்பாட்டின் போது பாதுகாப்பு விபத்துகளைத் தவிர்க்க தடுப்பு நடவடிக்கைகளை எடுக்க வேண்டியது அவசியம்.

● பாதுகாப்பு உபகரணங்கள்: அதிக வெப்பநிலை அல்லது அதிக சக்தியைக் கையாளும் போது, பாதுகாப்பு உபகரணங்களை அணிவது அவசியம்.சாலிடரிங் மற்றும் துளையிடும் செயல்முறைகளின் போது பாதுகாப்பு கண்ணாடிகள் மற்றும் கையுறைகள் அணிய வேண்டும், சாத்தியமான இரசாயன ஆபத்துகளுக்கு எதிராக பாதுகாக்க.

PCB களை சரிசெய்யும் போது கையுறைகளை அணிவது.

● எலக்ட்ரோஸ்டேடிக் டிஸ்சார்ஜ் (ESD): ESD ஆல் ஏற்படும் மின்சார அதிர்ச்சிகளைத் தடுக்க, மின்சக்தி ஆதாரத்தைத் துண்டித்து, மீதமுள்ள மின்சாரத்தை வெளியேற்றுவதை உறுதிசெய்யவும்.ESD இன் ஆபத்தை மேலும் குறைக்க நீங்கள் கிரவுண்டிங் ரிஸ்ட் பேண்டுகளை அணியலாம் அல்லது ஆன்டி-ஸ்டேடிக் பாய்களைப் பயன்படுத்தலாம்.

6. பிசிபியை எவ்வாறு சரிசெய்வது?

PCB இல் உள்ள பொதுவான தவறுகள், தடயங்கள், கூறுகள் மற்றும் சாலிடர் பேட்களில் உள்ள குறைபாடுகளை உள்ளடக்கியது.

6-1.சேதமடைந்த தடயங்களை சரிசெய்தல்

ஒரு PCB இல் உடைந்த அல்லது சேதமடைந்த தடயங்களை சரிசெய்ய, அசல் சுவடுகளின் மேற்பரப்பை வெளிப்படுத்த கூர்மையான பொருளைப் பயன்படுத்தவும் மற்றும் சாலிடர் முகமூடியை அகற்றவும்.செப்பு மேற்பரப்பை ஒரு கரைப்பான் மூலம் சுத்தம் செய்து குப்பைகளை அகற்றி, சிறந்த மின் தொடர்ச்சியை அடைய உதவுகிறது.

மாற்றாக, தடயங்களை சரிசெய்ய நீங்கள் ஜம்பர் கம்பிகளை சாலிடர் செய்யலாம்.கம்பி விட்டம் சரியான கடத்துத்திறனுக்கான சுவடு அகலத்துடன் பொருந்துகிறது என்பதை உறுதிப்படுத்தவும்.

6-2.தவறான கூறுகளை மாற்றுதல்

சேதமடைந்த கூறுகளை மாற்றுதல்

சாலிடர் மூட்டுகளில் இருந்து தவறான கூறுகள் அல்லது அதிகப்படியான சாலிடரை அகற்ற, சாலிடரை உருகச் செய்வது அவசியம், ஆனால் சுற்றியுள்ள மேற்பரப்பு பகுதியில் வெப்ப அழுத்தத்தை உருவாக்குவதைத் தவிர்க்க எச்சரிக்கையாக இருக்க வேண்டும்.சுற்றுவட்டத்தில் உள்ள கூறுகளை மாற்றுவதற்கு கீழே உள்ள படிகளைப் பின்பற்றவும்:

● சாலிடரிங் இரும்பு அல்லது டீசோல்டரிங் கருவியைப் பயன்படுத்தி சாலிடர் மூட்டுகளை விரைவாக சூடாக்கவும்.

● சாலிடர் உருகியவுடன், திரவத்தை அகற்ற ஒரு டீசோல்டரிங் பம்பைப் பயன்படுத்தவும்.

● அனைத்து இணைப்புகளையும் அகற்றிய பிறகு, கூறு பிரிக்கப்படும்.

● அடுத்து, புதிய கூறுகளை அசெம்பிள் செய்து அந்த இடத்தில் சாலிடர் செய்யவும்.

● கம்பி கட்டர்களைப் பயன்படுத்தி பாகங்களின் அதிகப்படியான நீளத்தை ஒழுங்கமைக்கவும்.

● தேவையான துருவமுனைப்புக்கு ஏற்ப டெர்மினல்கள் இணைக்கப்பட்டுள்ளதை உறுதிசெய்யவும்.

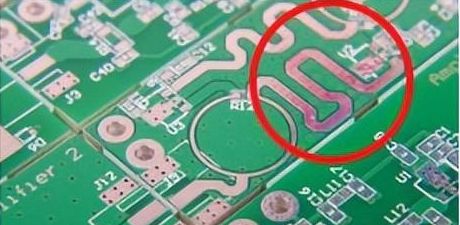

6-3.சேதமடைந்த சாலிடர் பேட்களை சரிசெய்தல்

காலப்போக்கில், PCB இல் உள்ள சாலிடர் பட்டைகள் தூக்கலாம், அரிக்கலாம் அல்லது உடைக்கலாம்.சேதமடைந்த சாலிடர் பேட்களை சரிசெய்வதற்கான முறைகள் இங்கே:

தூக்கப்பட்ட சாலிடர் பட்டைகள்: பருத்தி துணியைப் பயன்படுத்தி கரைப்பான் மூலம் பகுதியை சுத்தம் செய்யவும்.பேடை மீண்டும் இடத்தில் இணைக்க, சாலிடர் பேடில் கடத்தும் எபோக்சி பிசின் தடவி அதை அழுத்தவும், சாலிடரிங் செயல்முறையைத் தொடரும் முன் எபோக்சி பிசின் குணப்படுத்த அனுமதிக்கிறது.

சேதமடைந்த அல்லது அசுத்தமான சாலிடர் பட்டைகள்: சேதமடைந்த சாலிடர் பேடை அகற்றவும் அல்லது துண்டிக்கவும், பேடைச் சுற்றியுள்ள சாலிடர் முகமூடியை அகற்றுவதன் மூலம் இணைக்கப்பட்ட சுவடுகளை வெளிப்படுத்துகிறது.பருத்தி துணியைப் பயன்படுத்தி கரைப்பான் மூலம் பகுதியை சுத்தம் செய்யவும்.புதிய சாலிடர் பேடில் (தடத்துடன் இணைக்கப்பட்டுள்ளது), கடத்தும் எபோக்சி பிசின் ஒரு அடுக்கைப் பயன்படுத்துங்கள் மற்றும் அதைப் பாதுகாக்கவும்.அடுத்து, சுவடு மற்றும் சாலிடர் பேட் இடையே எபோக்சி பிசின் சேர்க்கவும்.சாலிடரிங் செயல்முறையைத் தொடர்வதற்கு முன் அதை குணப்படுத்தவும்.

Shenzhen ANKE PCB Co., LTD

2023-7-20

இடுகை நேரம்: ஜூலை-21-2023